特集「継ぐ」①

エスケイワイ(京丹後市弥栄町)

独自技術で眼鏡業界に参入

眼鏡のデザインはシンプルを極めている。フレームは常温でも高い強度と弾力性を備えたβチタンの線材で、3グラム以下と業界最軽量クラスだ。

「軽くて強い。掛けると顔にフィットしてずれない」。

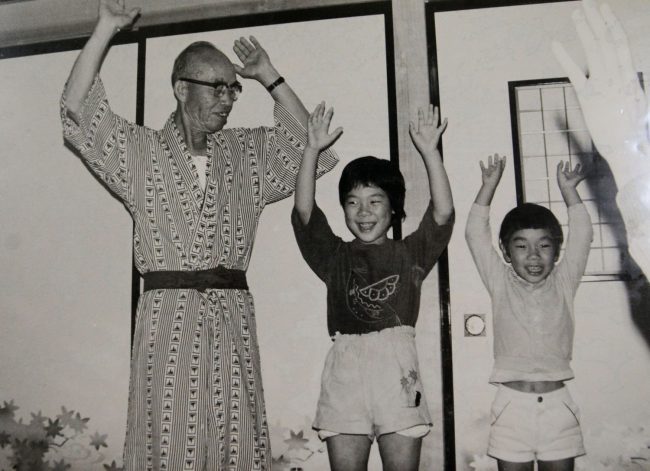

京丹後市弥栄町の機械金属加工業・エスケイワイ社長の大森雅希さん(49)は数え切れないほどの試作を繰り返してきた。同社は、精密加工部品を受注生産するのが本業だ。引き継いだ会社で、ものづくりへの思いを新たな自社製品に込める。

大森さんは京都市出身。同市内で同業の別会社に勤めていたが、リーマンショックの2008年、先代社長の誘いで京丹後へ移住して転職した。製造業の現場にも、その影響は大きかった。

社長に就いた15年当時、ようやく立ち直りを見せていた。ところが、トランプ米大統領の第1次政権下で起きた米中貿易摩擦、日本政府による韓国への半導体輸出規制が起きた。リーマンショック時と同様に受注が激減した。「仕事の流れが変わる実感があった。業界のもろさと創造性のないことに気づかされた」

受注だけでなく技術力を生かし、畑違いの眼鏡業界参入を決意した。理由は、大森さんの「眼鏡考」が影響している。大学時代から使い始めたが、どの眼鏡も数時間で耳の辺りが痛くなり、「とにかく掛けるのが嫌だった」という。

しかし、40代で最後に出合ったデンマーク製の1本が転機に。「圧倒的に軽く質感も良く扱いやすい。何より耳が痛くならなかった」。この眼鏡を参考に、20年1月ごろから構想を開始。独自の工法でβチタンの線材のみでフレームの骨格を形づくることを目指した。

課題は「曲げる」という工程。本業の機械と全く異なる専用機を作るため、メーカー探しから始めた。大阪市内のメーカーと打ち合わせを重ね、21年3月ごろに専用機が完成。βチタンの線材を複雑な立体形状に曲げて加工する「立体的構造」、眼鏡を折り畳む部分でねじを使わない「ヒンジ」の2件で特許を取った

開発の初期段階から機能性にもこだわった。英国のロンドンを拠点とする、障害物を跳び越えていくスポーツ「パルクール」のプロ選手らに試作品を提供。パフォーマンス時の感想を募り、ずれない精度を高めた。

販売方法はベトナムのIT企業に依頼。購入者がオンラインでセミオーダーのパーツの組み合わせと試着ができる「バーチャルフィッティング」のサイトを立ち上げ、大手メーカーとの差別化に力を入れた。

会社の眼鏡製造室には、各部位のパーツが並び、専用機のそばにフレームの試作品が積まれていた。大森さんは「眼鏡は、利用者にマストのアイテムなのに位置づけが低い。付け入る余地はまだまだある」と先を見据えた。

Copyright ©京都新聞